Datos

Antecedentes

La gestión térmica es un desafío significativo para los motores aero-turbofán de nueva generación, y un componente crítico en este sistema es el Enfriador de Aceite Refrigerado por Aire (ACOC, por sus siglas en inglés). La función principal del enfriador de aceite es reducir la temperatura del aceite extrayendo calor con la ayuda del aire de derivación, asegurando que el motor funcione dentro de los rangos de temperatura óptimos. En algunas aeronaves, los ACOC se utilizan junto con los Enfriadores de Aceite Refrigerados por Combustible (FCOC, por sus siglas en inglés) para mejorar la eficiencia de enfriamiento. Tradicionalmente, estos intercambiadores de calor se fabrican utilizando métodos convencionales como la soldadura fuerte, que requieren múltiples pasos para completar el producto final.

Este enfoque limita las capacidades de rendimiento y resulta en productos voluminosos. Además, los enfriadores de aceite fabricados con estos métodos conllevan costos de herramientas sustanciales para cada cambio de diseño y exigen compromisos contractuales a largo plazo por parte de los fabricantes de equipos originales aeroespaciales. Estas limitaciones presentan desafíos para la industria aeroespacial, la cual está bajo una presión creciente para reducir los plazos de entrega, mejorar la eficiencia térmica de los motores y cumplir con regulaciones estrictas de huella de carbono. Una manera efectiva de mejorar la eficiencia energética de las aeronaves es reduciendo la masa. Para abordar estos desafíos, es necesario un enfoque novedoso.

El desafío

El principal desafío para nosotros fue diseñar un enfriador de aceite ultraeficiente y liviano que pudiera integrarse en el sistema de gestión térmica de la aeronave. El enfriador de aceite necesitaba cumplir con los siguientes requisitos:

- Diseño Ligero: Lograr una reducción de peso del 30% o más en comparación con el estándar actual sin comprometer el rendimiento.

- Alta eficiencia térmica: Asegura un rendimiento óptimo en diversas condiciones ambientales (despegue, crucero).

- Tamaño compacto e integrable: Se adapta a las limitaciones de espacio existentes y a las interfaces del sistema.

- Integridad estructural: El enfriador de aceite debe soportar una presión de prueba y de explosión de 6 y 12 Bar, y cumplir con los requisitos de prueba estándar

Nuestro enfoque único de diseño y análisis para optimizar completamente el diseño de múltiples pasadas y el equilibrio térmico

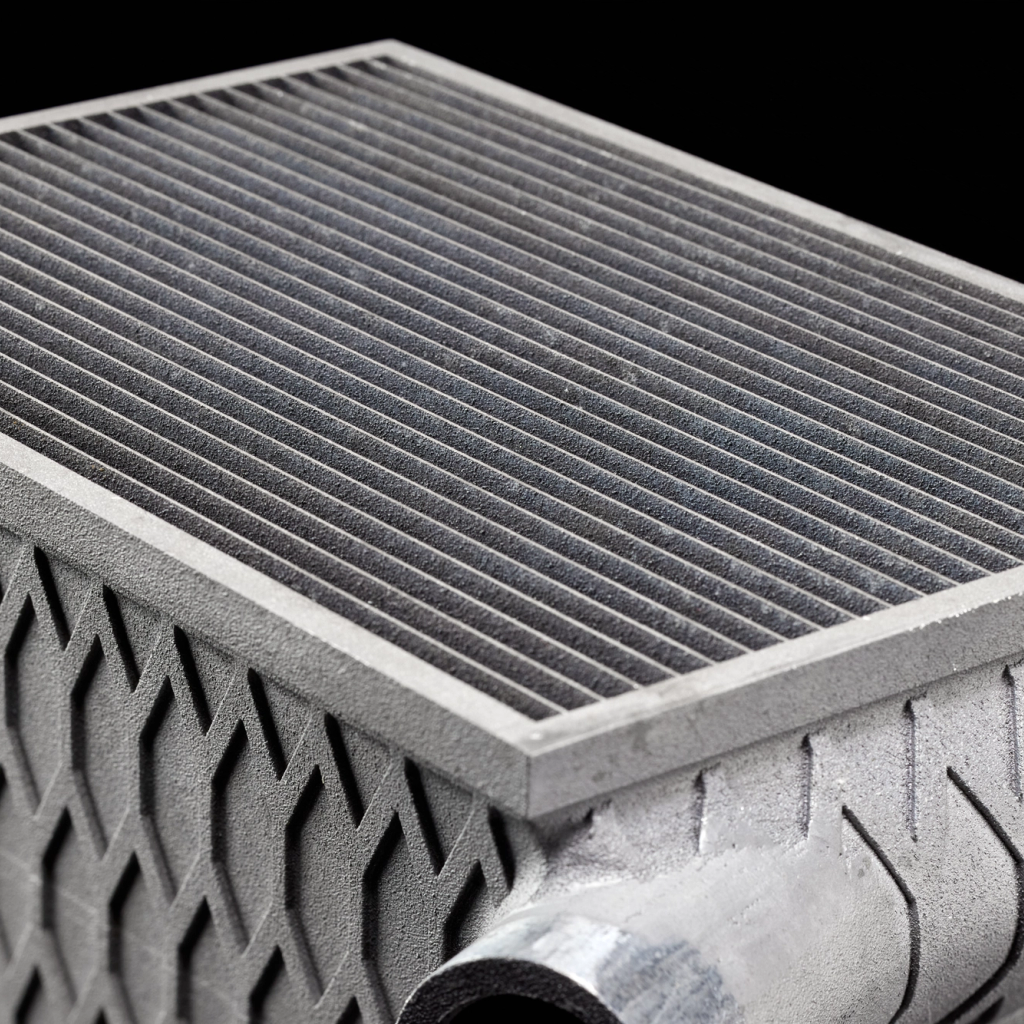

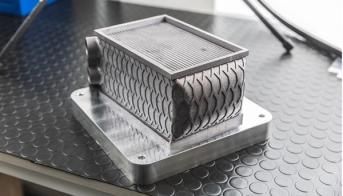

Nuestro equipo ha desarrollado una solución digital integral y optimizada para la ACOC utilizando nuestro enfoque de diseño innovador y el proceso de fusión de lecho de polvo de última generación.

1. Digitalización y Automatización de la Cadena de Valor del Enfriador de Aceite

- Optimización de actividades desde la fase de definición de requisitos hasta la inspección final y entrega.

- Reduciendo el tiempo de liderazgo de iteración de diseño mediante la fabricación de una sola parte en un solo paso, eliminando actividades de múltiples etapas en las cadenas de suministro tradicionales.

- Facilitando las iteraciones de diseño y mejoras mediante la digitalización de los procesos de diseño y fabricación.

- Eliminando los costos de inventario, logística y herramientas con la producción local de fabricación aditiva (AM).

2. Reducción del peso del intercambiador de calor y validación

- Utilizando una biblioteca de superficies de transferencia de calor novedosas y complejas, alcanzables solo a través de la fabricación aditiva y nuestras herramientas de optimización de diseño térmico propias.

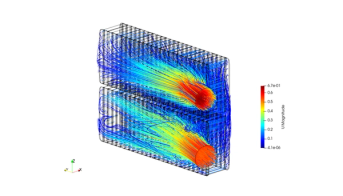

- Empleando herramientas avanzadas de simulación numérica (CFD, FEA) para predicciones precisas del rendimiento térmico y de presión.

- Optimización de los parámetros del proceso para paredes delgadas y sin fugas y características finas.

- Integrando múltiples partes/funciones en un solo componente.

- Pruebas y validación

Asegurar la distribución adecuada del flujo central es esencial para alcanzar los objetivos de rendimiento

3. Estrategias de Reducción de Costos y Producción para Productos Competitivos de Intercambiadores de Calor Aeroespaciales

- Automatización de la generación de archivos de fabricación para crear productos casi listos para su uso que cumplen con los requisitos de la ACOC.

- Alinear las actividades de diseño y fabricación para producir características adecuadas para el procesamiento de AM y el post-procesamiento.

- Mejorando la repetibilidad del proceso estableciendo límites geométricos y tolerancias para construcciones de procesos de fabricación aditiva consistentes.

El enfriador de aceite implica el flujo de aceite caliente del motor (120 - 130℃) hacia la estructura central mientras que el aire frío entra de manera transversal. Esta disposición facilita una configuración de múltiples pasadas para el lado del aceite y mejora la transferencia de calor y el equilibrio térmico dentro del intercambiador de calor.

El resultado

La implementación del nuevo enfoque de diseño del intercambiador de calor condujo a mejoras significativas:

- Reducción de Peso: Un enfriador de aceite que es un 57% más ligero y compacto que su equivalente convencional.

- Flexibilidad de diseño: El diseño es flexible y puede personalizarse para cada requisito del sistema y cambios de diseño.

- Tiempo de entrega más corto: El tiempo de entrega se reduce significativamente mediante la automatización del diseño y análisis.

- Menor resistencia aerodinámica: La resistencia del avión se reduce debido a la baja caída de presión del aire, lo que resulta en una mejor eficiencia de combustible y una reducción de las emisiones.

- Costo competitivo: El diseño y el proceso de fabricación aditiva están optimizados para lograr un costo competitivo en la industria aeroespacial.

Conclusión

Este caso de estudio de ACOC demostró el impacto transformador de las soluciones innovadoras de gestión térmica en la industria aeroespacial. Al integrar técnicas de diseño avanzadas y fabricación aditiva, superamos nuestras metas iniciales de reducción de peso, acelerando los objetivos de la industria de mejorar la eficiencia y la sostenibilidad.

Contáctenos

Para explorar cómo nuestra tecnología de intercambiador de calor puede elevar su próximo proyecto, contáctenos …